Menjelajahi Berbagai Jenis Kulit untuk Membuat Sepatu Berkualitas Tinggi

Bahan Pembuatan Sepatu Kulit

Membuat sepatu kulit berkualitas tinggi memerlukan proses pemilihan bahan yang cermat. Salah satu elemen terpenting adalah pemilihan kulit. Kulit, yang dihargai karena daya tahan, fleksibilitas, dan daya tarik estetikanya, hadir dalam berbagai jenis, masing-masing memiliki karakteristik unik dan kesesuaian untuk pembuatan sepatu. Memahami berbagai jenis kulit ini penting bagi pembuat sepatu yang ingin menghasilkan alas kaki dengan kualitas luar biasa.

| Model | Nama Komoditas |

| S | Bagian Atas Sepatu |

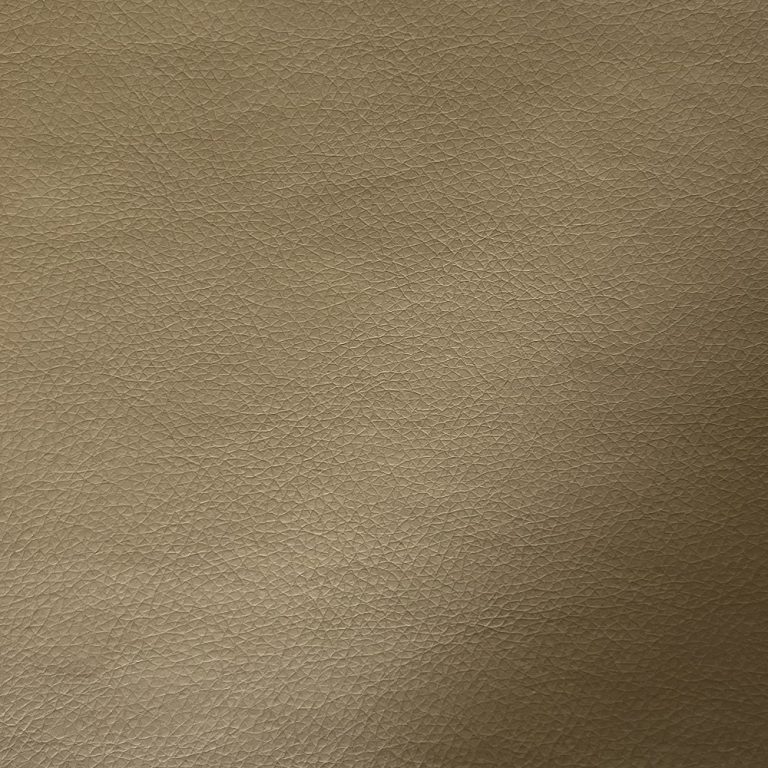

Salah satu jenis kulit yang paling umum digunakan dalam pembuatan sepatu adalah kulit gandum penuh. Terkenal dengan corak alami dan penampilannya yang kasar, kulit full-grain mempertahankan lapisan luar kulitnya, membuatnya sangat tahan lama dan tahan terhadap keausan. Pola butiran alaminya memberikan karakter khas pada setiap pasang sepatu yang dibuat darinya. Selain itu, kulit gandum penuh mengembangkan patina yang kaya seiring berjalannya waktu, sehingga meningkatkan keindahan dan keunikannya.

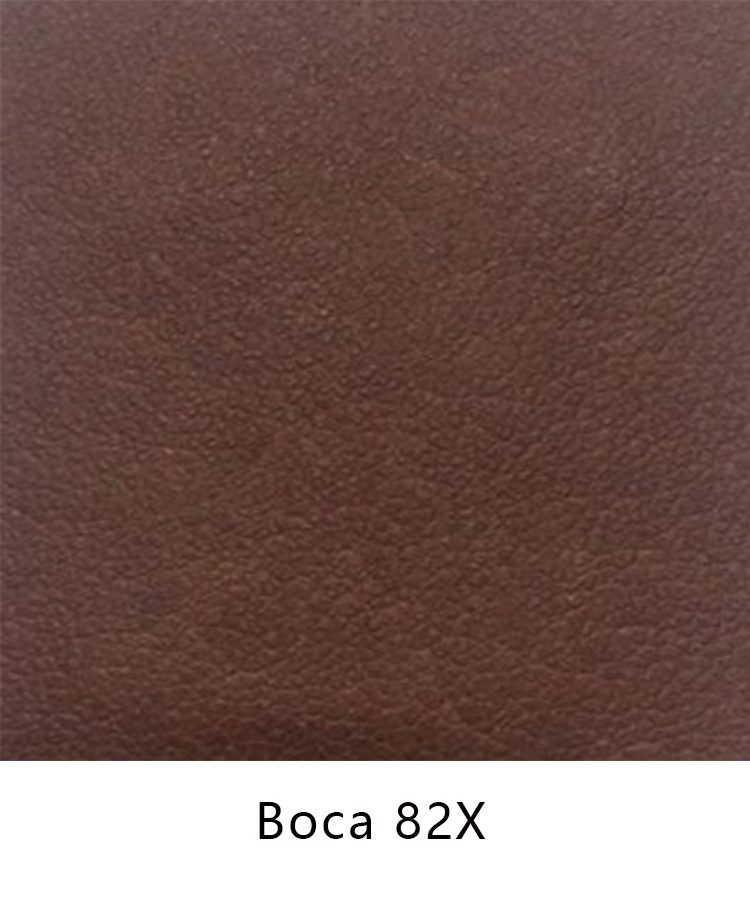

Sebaliknya, kulit gandum atas adalah pilihan populer lainnya untuk pembuatan sepatu. Berbeda dengan kulit full-grain, kulit top-grain mengalami proses yang disebut pengamplasan atau penggosokan untuk menghilangkan ketidaksempurnaan, sehingga menghasilkan permukaan yang lebih halus. Walaupun kulit ini tidak memiliki corak alami seperti kulit gandum penuh, kulit gandum atas memiliki tampilan yang lebih seragam dan terasa lebih lembut. Hal ini menjadikannya pilihan yang disukai untuk sepatu yang memerlukan tampilan ramping dan halus, seperti sepatu formal.

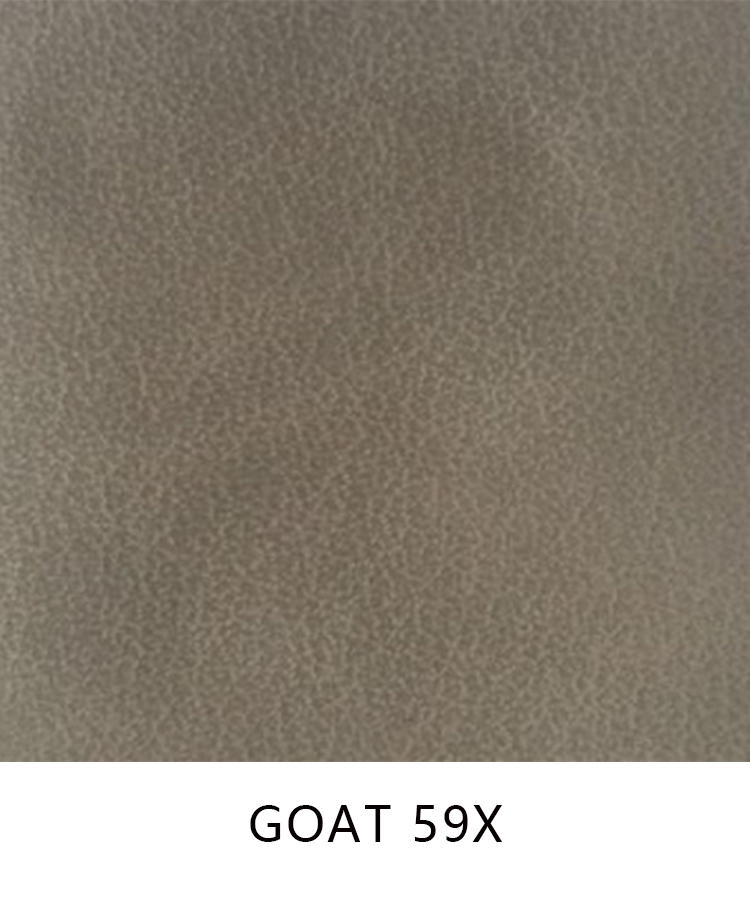

Bagi pembuat sepatu yang mencari keseimbangan antara daya tahan dan harga yang terjangkau, kulit dengan butiran yang dikoreksi menawarkan pilihan yang menarik. Kulit dengan butiran terkoreksi mengalami pemrosesan tambahan untuk menghilangkan ketidaksempurnaan, diikuti dengan penerapan pola butiran buatan untuk mendapatkan tampilan yang seragam. Meskipun karakteristik alaminya tidak seperti kulit gandum penuh atau kulit gandum atas, kulit gandum terkoreksi lebih ramah anggaran dan cocok untuk alas kaki yang diproduksi secara massal.

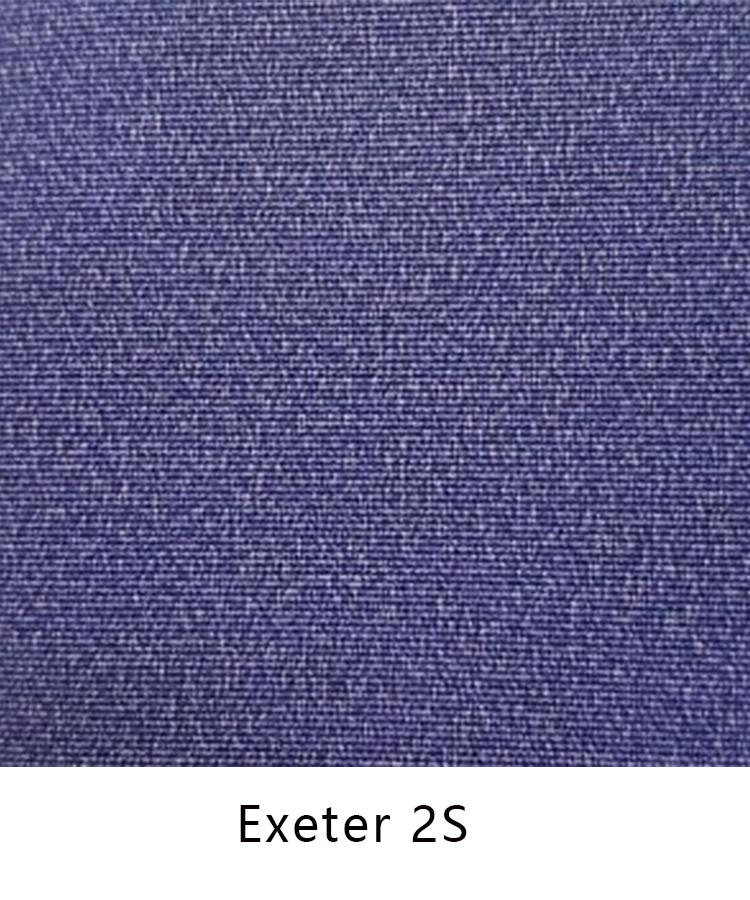

Jenis kulit lain yang biasa digunakan dalam pembuatan sepatu adalah suede. Suede, yang dihargai karena teksturnya yang lembut dan tampilannya yang mewah, dibuat dari lapisan dalam kulit, yang disebut split. Permukaannya yang lembut menambah sentuhan elegan pada sepatu kasual dan formal. Namun, suede lebih rentan terhadap noda dan memerlukan perawatan rutin untuk menjaga penampilannya.

Selain jenis kulit tradisional tersebut, kulit eksotik seperti kulit burung unta, aligator, dan kulit ular juga digunakan dalam pembuatan sepatu mewah. Kulit eksotik ini menawarkan daya tarik estetika yang unik, ditandai dengan pola dan teksturnya yang khas. Namun, seringkali harganya lebih mahal dan memerlukan perawatan khusus selama pembuatan dan pemeliharaan.

Saat memilih kulit untuk pembuatan sepatu, penting untuk mempertimbangkan faktor-faktor seperti tujuan penggunaan, preferensi estetika, dan keterbatasan anggaran. Meskipun kulit gandum penuh menawarkan daya tahan dan karakter yang tak tertandingi, kulit gandum atas memberikan tampilan yang ramping dan halus. Kulit dengan butiran terkoreksi menawarkan pilihan yang lebih terjangkau, sementara suede menambahkan sentuhan kemewahan pada sepatu kasual dan formal. Kulit eksotik, meski mahal, menawarkan keunikan dan prestise yang tak tertandingi.

Kesimpulannya, pilihan kulit memainkan peran penting dalam membuat sepatu berkualitas tinggi. Setiap jenis kulit menawarkan perpaduan karakteristik yang unik, mulai dari daya tahan dan keanggunan hingga keterjangkauan dan kemewahan. Dengan memahami berbagai jenis kulit yang tersedia dan kesesuaiannya untuk pembuatan sepatu, pengrajin dapat menciptakan alas kaki yang tidak hanya terlihat indah namun juga tahan lama. Entah itu pesona kasar dari kulit full-grain atau nuansa mewah dari suede, pilihan kulit yang tepat menjadi landasan bagi keahlian luar biasa dan kenyamanan tak tertandingi.